ソリューション

材料科学

材料科学分野では、AIを活用したデータ解析が物質特性の評価や新物質の発見において非常に強力なツールとして注目されています。特に、マテリアルズ・インフォマティクス(Materials Informatics, MI)やプロセスインフォマティクス(Process Informatics, PI)といった分野での取組みが急速に進展しています。本稿では、業界が直面している課題に焦点を当てるとともに、それらの課題に対するMulti-Sigma®の適用効果についてご紹介いたします。

材料科学業界における課題

データの不足と偏り

データ駆動型のアプローチやデジタルラボラトリーを活用したラボオートメーションへの取組みが活発に進められている一方で、高品質なデータセットの不足や、特定の素材や条件に偏ったデータの多さが課題として指摘されています。このようなデータの偏りは、特に合成が困難な物質や、合成過程において人体への影響が懸念される物質において顕著です。この場合、新たに物質を合成できずに、手元の既存データを基に解析を行わざるを得ないため、偏りが生じることになります。このデータの偏りは、AIモデルの学習や最適化に悪影響を及ぼし、予測精度の低下を招く要因となっています。

多様な材料の扱い

ナノ材料、セラミックス、金属材料の設計および合成においては、材料組成と外部合成条件の複雑な相互作用を慎重に考慮する必要があります。これらの材料の特性は、多くの場合、微視的な組成や構造に加えて、温度、圧力、化学環境といった外部条件の微妙な変化に大きく依存します。そのため、制御可能な変数(例:合成温度、反応時間、触媒量など)と得られる材料特性(例:強度、熱伝導率、電気的特性)の間の相互作用を正確に理解し、モデル化することは、未解決の課題として依然として残っています。この課題の解決は、新しい材料の効率的な設計や高性能材料の創製に直結するため、材料科学分野において極めて重要な研究領域です。

計算の限界

分子動力学シミュレーションや第一原理計算は、新規材料の特性を予測し、その設計を支援する強力な手法として広く利用されています。しかし、これらの手法には膨大な計算資源が必要であり、高い計算コストや長い計算時間が実用化の障壁となる場合が少なくありません。また、これらのシミュレーション手法は、通常、物理モデルに基づいた予測を行うことに適している一方で、目的変数(例:強度、導電率、熱伝導性など)を最適化する逆解析的なアプローチには不向きです。そのため、目標とする材料特性を達成するための最適な組成や構造、外部条件を自動的に探索することは困難であり、手動での試行錯誤が必要になる場合も多いです。これらの制約を克服するためには、AIやデータ駆動型手法を組み合わせることが求められています。

結果の解釈

予測結果がなぜそのような結果になったのかを説明することは、科学的な信頼性を確保するために必要不可欠です。特に材料科学の分野では、予測結果の解釈が極めて重要な役割を果たします。なぜなら、結果を正確に理解し、その背後にある因果関係やメカニズムを解明することで、材料設計やプロセス最適化における新たな知見を得ることが可能となるからです。一方で、予測がブラックボックス化され、その理由が明確に説明できない場合、得られた結果を応用する際の信頼性が損なわれるだけでなく、予測モデル自体の改善や応用範囲の拡大にも大きな支障をきたします。このような理由から、説明可能性(Explainability)を高める手法の導入が重要とされています。説明可能な予測モデルは、実験結果の補完や新しい材料探索の指針としての実用性を大幅に向上させるだけでなく、学術的・産業的応用における受容性を高める鍵となります。

材料科学業界でMulti-Sigma®が解決できること

少ないデータからの解析

Multi-Sigma®は少量のデータでAIモデルを構築することができます。ニューラルネットワークのハイパーパラメータを自動で調整するオートチューニング機能により、少量のデータセットでも高精度のモデルを構築することが可能となっています。また、特定のデータの事例数が少なくなってしまっているような偏ったデータセットに対しては、不均衡データ調整機能を用いることでデータの偏りを調整し、事例数が少ないデータに対しても高い精度で予測と最適化を行うことができます。さらに、AIモデルを構築するための学習用データに欠損値が含まれている場合であっても、さまざまな手法により自動的に欠損値を補完する機能を用いれば、それらデータを含めてAIモデルの構築が可能となります。

高精度予測と最適化

Multi-Sigma®は、様々な材料の数値解析に利用できる強力なAI解析ツールです。材料設計や材料合成の入出力パラメータの数値データさえあれば、プログラムコードを組むことなく、私たちの解析プラットフォーム上でそれら入出力間の相互作用を深層学習技術に基づいてモデル化することができます。さらに、Multi-Sigma®で構築されたAIモデルは非常に高精度な予測を実現します。また、Multi-Sigma®の最適化機能を用いれば、望ましい性能を有する新たな化合物を設計するための現実的な解を提供することができます。これにより得られた解を用いることで、膨大な入力パラメータの組み合わせの中からスクリーニングを行なった上で追加実験・数値計算を行うことで効率的な研究開発を進めることが可能となります。

サロゲートモデルの構築

Multi-Sigma®のAIモデルは、計算負荷が大きく複雑なシミュレーションモデルの代用となることが可能です。材料科学の分野では、分子動力学や第一原理計算に基づくシミュレーションは莫大な計算時間・計算資源を必要としますが、ごく限られたシミュレーション結果を基にして、Multi-Sigma®はサロゲートモデル(もしくはエミュレータ)と呼ばれる代理モデルを構築することが可能です。これにより、AIモデルを用いた高精度予測だけでなく、最適化まで含めてシミュレーションリソースを最大限に活用したデータ解析を行えます。

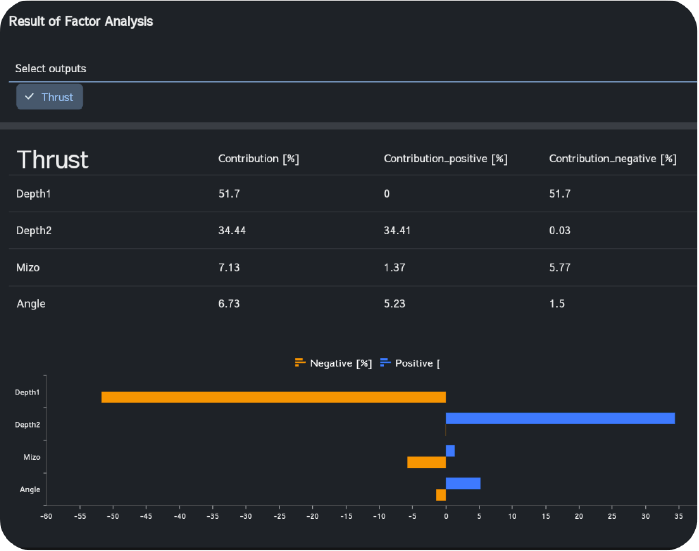

要因分析機能によるホワイトボックス化

Multi-Sigma®は、インプットがアウトプットに与える正の影響・負の影響をそれぞれ数値化して解析する要因分析機能を備えています。どの入力パラメータがどのようにそれぞれの出力パラメータに影響を与えているのかを明確化することができます。例えば、化合物の合成では、合成時間や合成温度、溶媒、合成比率などのさまざまな入力パラメータがアウトプットにどのように影響を与えているのか解釈することができます。これによりインプットとアウトプットの背後にあるメカニズムが解明できます。

Multi-Sigma®を導入するメリット

必要最小限のデータから深層学習

Multi-Sigma®は少ない実験データからでも解析が可能となっており、実験の労力を最小限にして、研究開発に取り組むことができます。これにより、あらゆる分野で研究開発のサイクルタイムを大幅に短縮することができます。

非常に高い予測精度

Multi-Sigma®は、世界最高水準の精度で予測、要因分析、最適化が行えるツールです。これにより、実験データに基づいた現実的かつ、効果的な解析に取り組むことができます。

多目的最適化

複数の競合する目標を同時に達成するための最適な解を見つけることは研究において非常に重要です。Multi-Sigma®は世界で唯一、100個のアウトプットを満たす200個のインプットを探索できるツールです。この類まれな機能により新しい材料の開発や製造プロセスの効率化などにお役立ていただけます。

説明できるAI (XAI)

Multi-Sigma®には、どのインプットがどのアウトプットにどの程度、そしてPositive/Negativeに効いてくるのか、ということが分かりやすく提示される要因分析機能があります。これにより、なぜそのようなアウトプットになるのか、結果を解釈し、内部のメカニズムの理解が進むことになります。

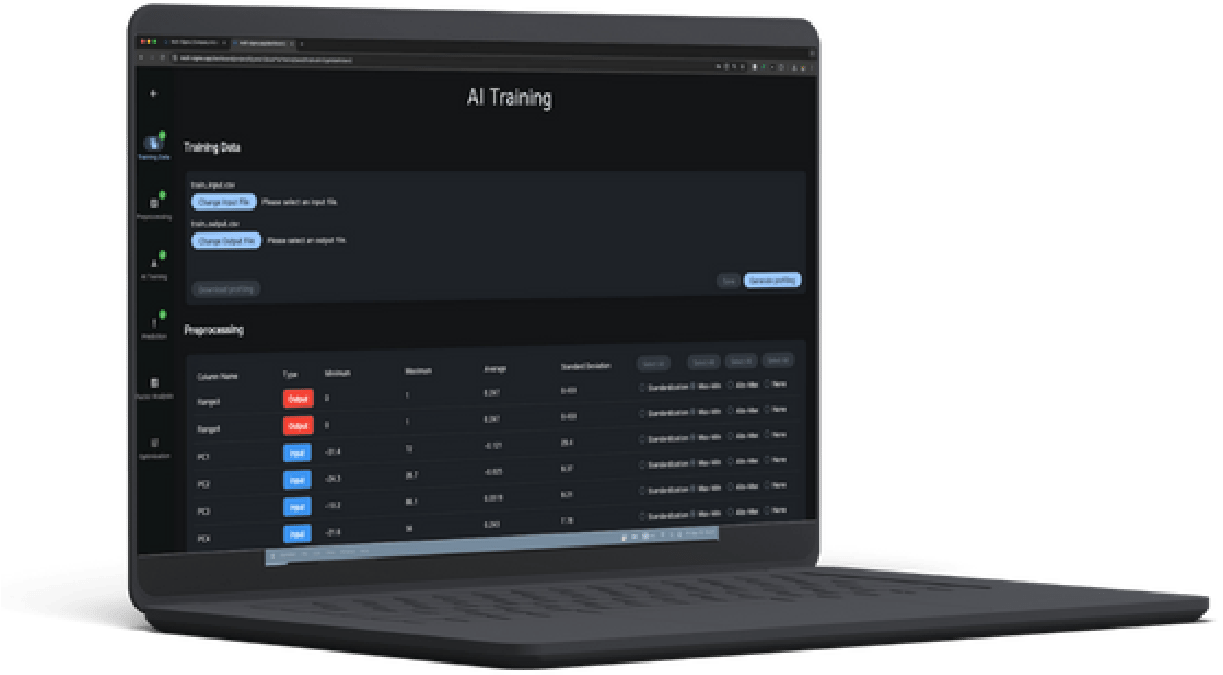

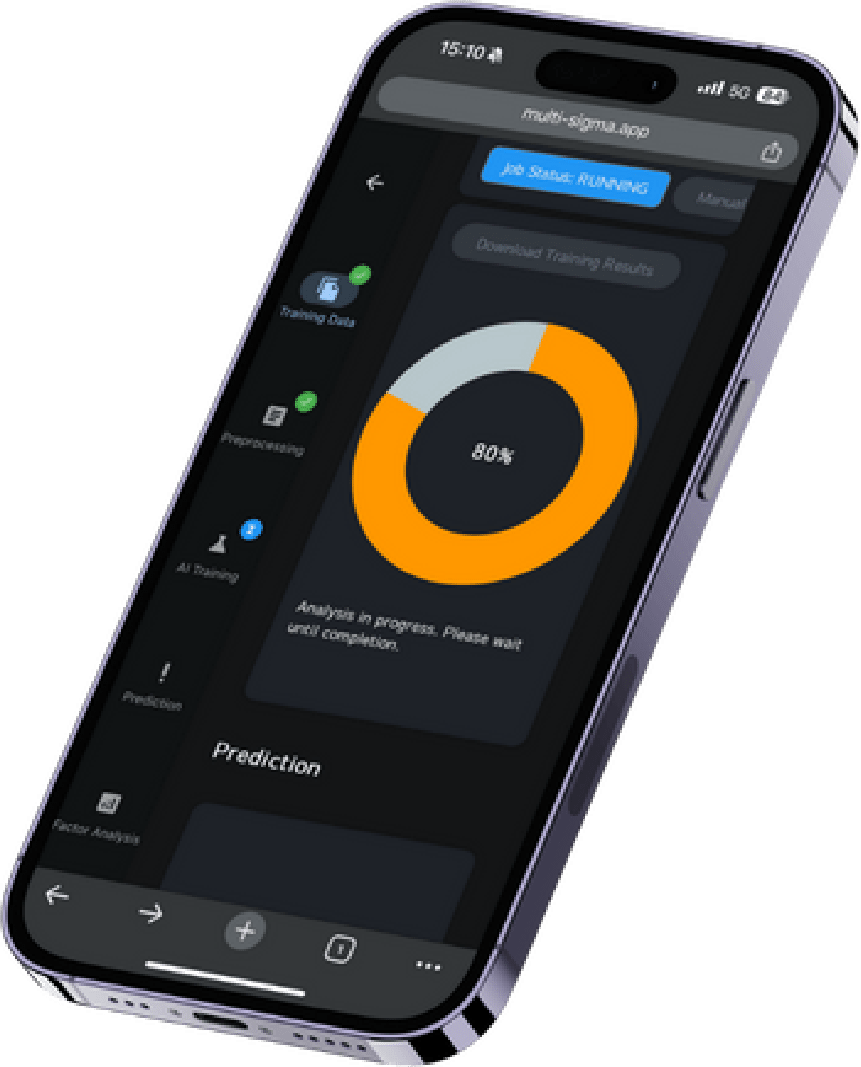

ノーコードでクラウドプラットフォーム

Multi-Sigma®はノーコード、つまりは専門的なプログラミングスキルなしでご利用いただけるツールとなっています。操作画面は非常に分かりやすく、ボタンを押していくだけで、どなたでも解析が可能です。またクラウド上のアプリケーションとなっており、不具合の修正はもちろん、新たな機能についてもユーザー様からご要望を頂きながら、頻繁に追加しています。

連鎖解析

連鎖解析は、プロセス改善と最適化のための強力な機能です。一般的に製品を作り上げるためには多くのプロセスを経ています。 Multi-Sigma®は、製品作成に関わるプロセスごとにAIモデルを構築し、それぞれのモデルにおけるインプットとアウトプットをリンクさせることで、複数のAIモデルを連鎖させ、包括的な分析を行うことができます。これにより、AIの保守性能が格段に向上し、各々のプロセスのメカニズム解明に役立てることが可能です。