株式会社エイゾスのAI解析プラットフォームMulti-Sigma®を用いて、PET製容器の射出成形シミュレーション結果から高精度なAIサロゲートモデルを構築し、誤差因子の影響を考慮したロバスト最適解の探索に成功した事例をご紹介します。

1. Multi-Sigma®によるサロゲートモデルの構築

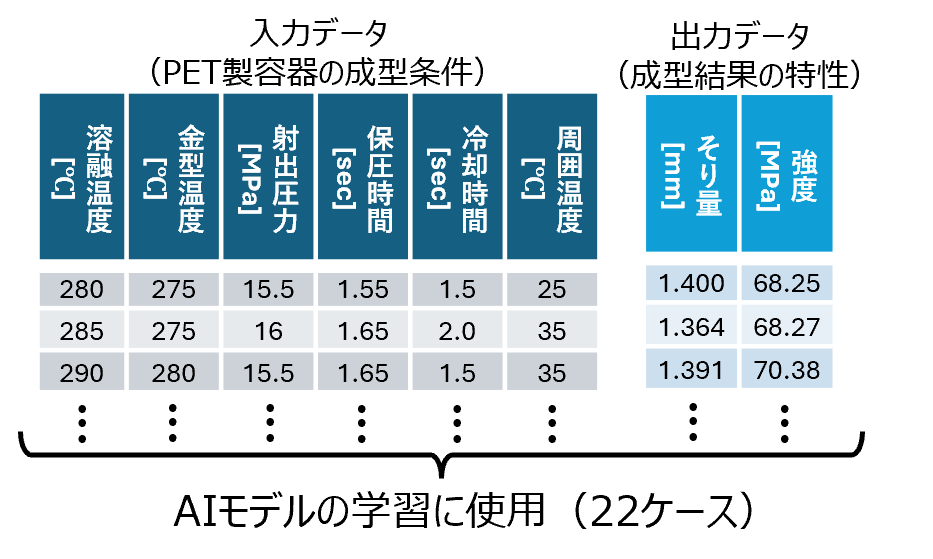

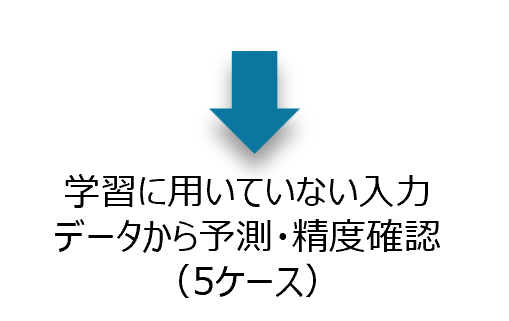

Multi-Sigma®を用いて、22ケースという限られたPET(ポリエチレンテレフタレート)製容器の射出成型シミュレーション結果から、サロゲートモデルを構築しました。具体的には、射出成型条件を入力とし成型後の容器のそり量と強度を出力するシミュレーション結果から、ニューラルネットワークによるサロゲートモデルを構築しました。少量のデータにもかかわらず、実用レベルの予測性能を持つサロゲートモデルの構築に成功しました。

2. Multi-Sigma®による成型条件の要因分析

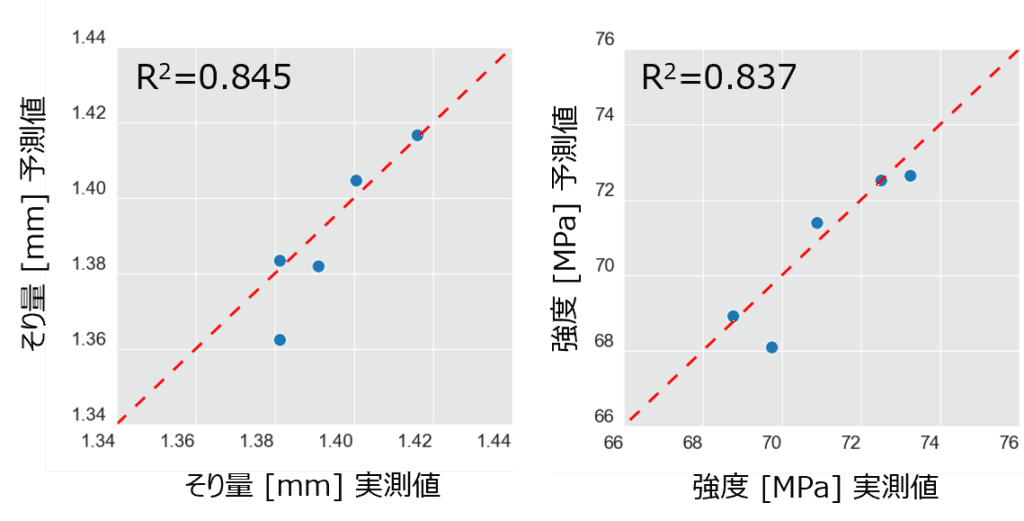

Multi-Sigma®の要因分析機能を用いて、各成形条件がそり量および強度に及ぼす影響を定量的に評価した結果、以下の知見が得られました。

- そり量:溶融温度の上昇で増加、周囲温度の上昇で減少

- 強度:金型温度の上昇で増加、溶融温度の上昇で減少

特に溶融温度は、両性能のトレードオフ関係を媒介する主要因子であることが明らかとなり、成形条件のバランス設計における重要なインサイトが得られました。

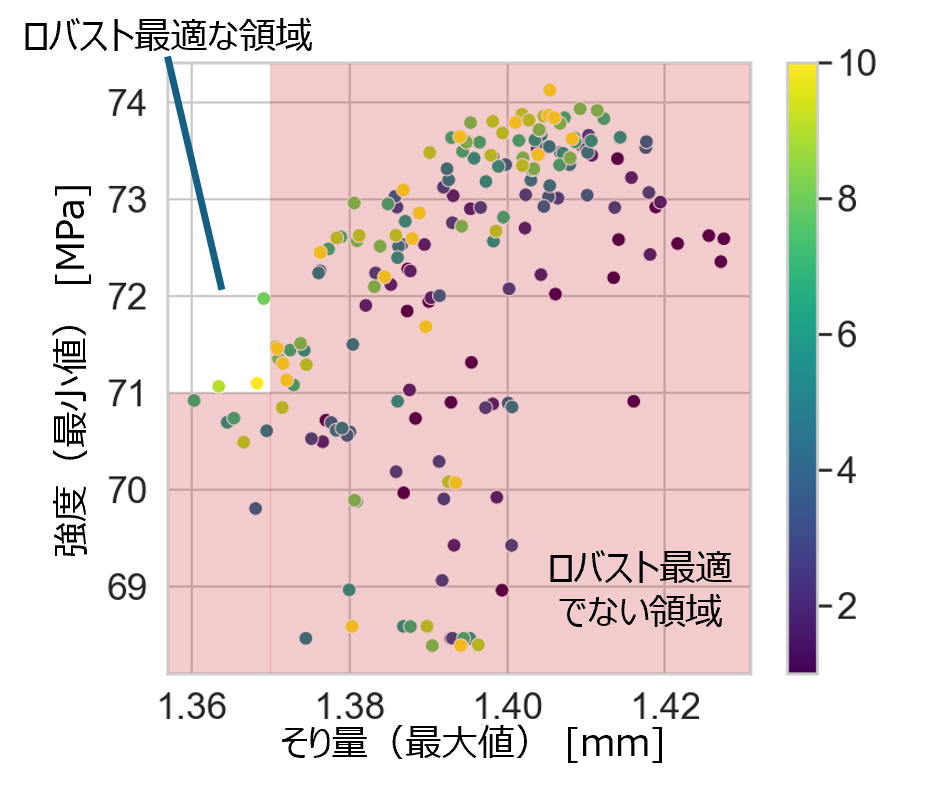

3. Multi-Sigma®によるロバスト最適解の探索

Multi-Sigma®では、最適化のプロセスにおいて誤差因子の変動を考慮したロバスト解析が可能です。本事例では、一般に工場内での周囲温度の厳密な制御が難しいという実情を踏まえ、周囲温度を誤差因子として25~35℃の範囲で変動させた場合においても、以下の性能基準を満たす条件を探索しました:

- そり量が取りうる最大値 ≦ 1.37 [mm]

- 強度が取りうる最小値 ≧ 71 [MPa]

このようなロバストな最適成形条件は、ばらつく環境条件下でも安定した品質を実現するための解として、Multi-Sigma®によるサロゲートモデルを用いた大量シナリオの高速解析により導出されました。

(注1) 本分析で使用したデータは、下記の論文に掲載されているデータをCreative Commons Attribution 4.0 International (CC BY 4.0)のライセンス条件に基づき、加工・編集したものです。

データ出典:Chen, J.; Cui, Y.; Liu, Y.; Cui, J. Design and Parametric Optimization of the Injection Molding Process Using Statistical Analysis and Numerical Simulation. Processes 2023, 11, 414. https://doi.org/10.3390/pr11020414

(注2)強度データに関しては、実際のデータを模した人工データを用いています。