株式会社エイゾスのAI解析プラットフォーム Multi-Sigma®で、異なる板厚の組合せを対象に「電流・通電時間・加圧力」などのスポット溶接条件と溶接特性データを学習する事で高精度AIモデルを構築し、ばらつき(ロバスト性)まで加味して板厚の組合せごとに最適な溶接条件を探索する事に成功した事例をご紹介します。

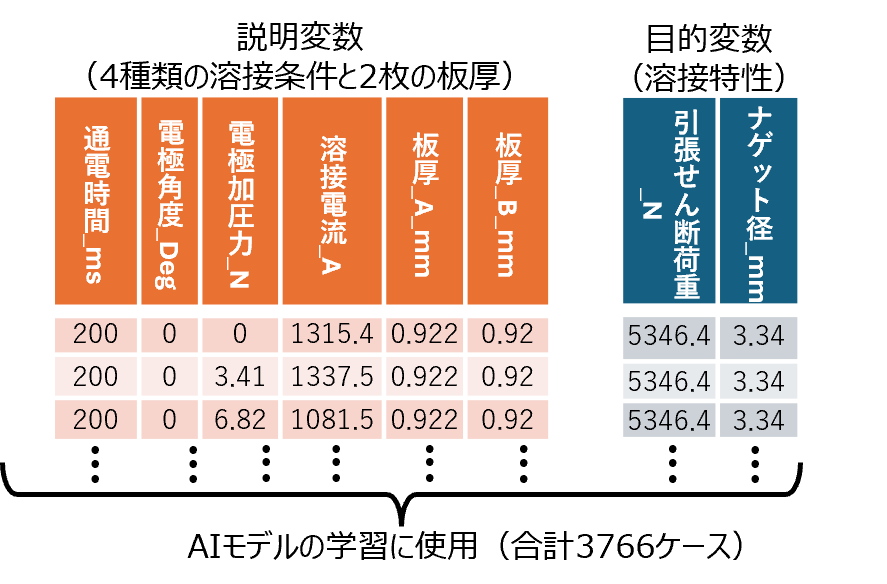

1. Multi-Sigma®によるAIモデルの構築

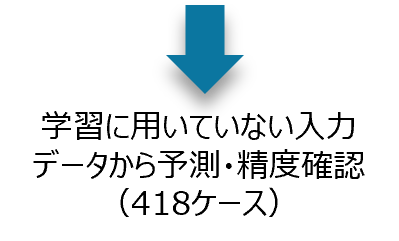

一般構造用圧延鋼材(SS材)のスポット溶接実験データをMulti-Sigma®に入力し、電極加圧力・通電時間・溶接電流などの溶接条件と、板厚0.6–1.0 mmの2枚の組合せを説明変数、引張せん断荷重とナゲット径(接合部における溶融部分の大きさ)を目的変数として学習させました。その結果、予測精度が引張せん断荷重でR² = 0.99、ナゲット径でR² = 0.96を達成し、実運用に十分耐える高精度AIモデルの構築に成功しました。

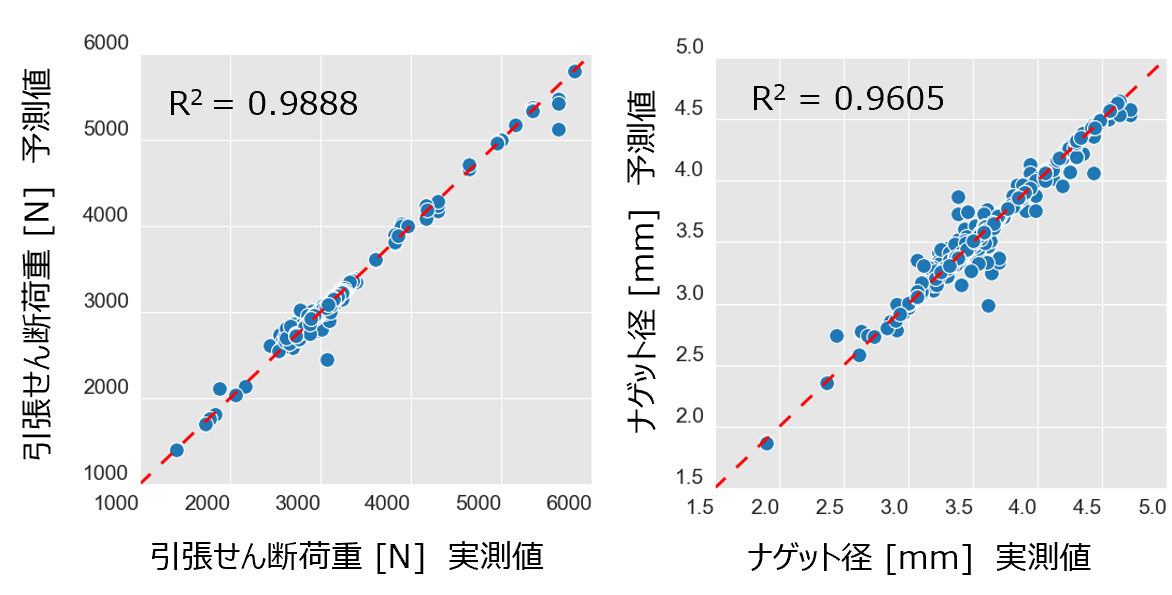

2. Multi-Sigma®による異なる板厚組合せでのオーダーメイド最適化

構築した高精度AIモデルを使い、溶接対象となる板厚の組合せに応じた最適な溶接条件を、Multi-Sigma®による最適化機能によって導出しました。たとえば、板厚A:0.8 mm/板厚B:0.9 mm のように組合せを指定することで、その条件下において溶接強度(引張せん断荷重)を最大化させる溶接条件を自動で探索します。これにより、各板厚条件に対してオーダーメイドな溶接条件の提案が可能となり、従来の試行錯誤を大幅に削減できます。

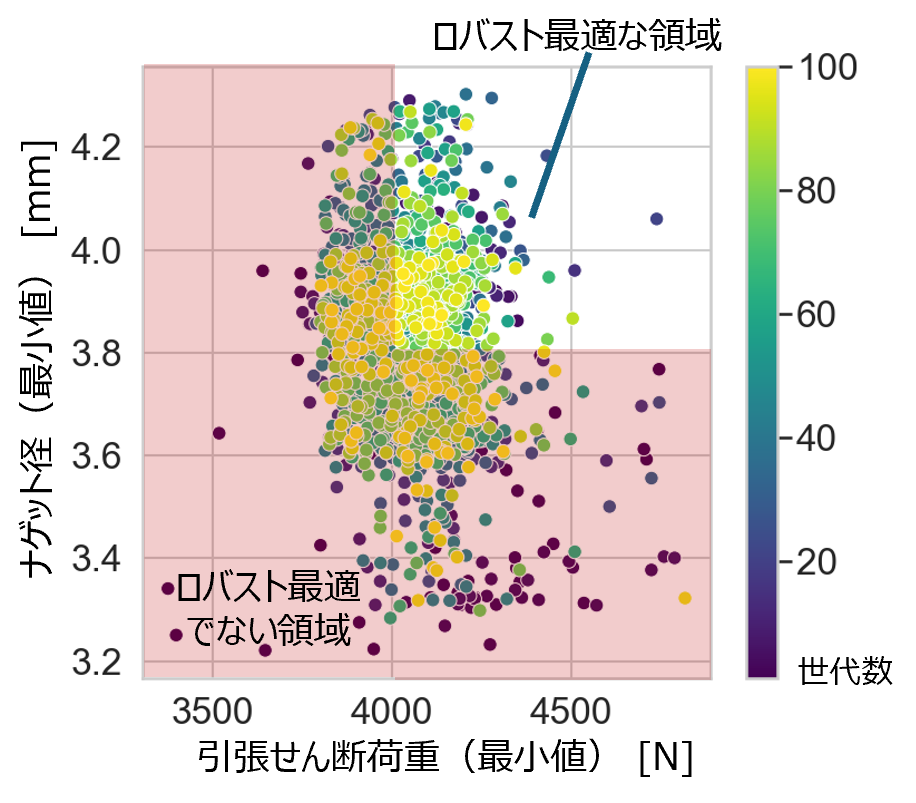

3. Multi-Sigma®によるロバスト最適解の探索

Multi-Sigma®は、誤差因子の変動を考慮したロバスト解析に対応しています。一般に、前工程のプレス成型によって溶接面の板厚が若干程度ばらつく可能性があることから、溶接面の板厚精度を誤差因子として設定しました。ここでは、板厚A:0.9 mm/板厚B:0.9 mmをそれぞれ±3%変動させても、以下の性能基準を満たす条件を探索しました:

• 引張せん断荷重 ≥ 4000 N

• ナゲット径 ≥ 3.8 mm

このようなロバスト最適条件は、理想的なラボ環境だけでなく量産現場での安定生産にも不可欠であり、クラウドベースのMulti-Sigma®により大量シナリオを高速に解析して導出できます。

(注1)本分析で使用したデータは、下記のサイトに掲載されているデータをCreative Commons Attribution 4.0 International (CC BY 4.0)のライセンス条件に基づき、加工・編集したものです。

データ出典:dominguez molina, luis alonso (2025), “Resistance Spot Welding Insights: A Dataset Integrating Process Parameters, Infrared, and Surface Imaging”, Mendeley Data, V3, doi: 10.17632/rwh8kjzdch.3

(注2)本事例において最適化時の電極角度は0 deg としました。