AI×CAEで実現する次世代設計

~サロゲートモデルによる最適化とその事例紹介~

はじめに:ものづくりにおけるCAE活用とその課題

近年のものづくり分野では、製品開発の「フロントローディング化(=初期段階で設計検討を前倒しで行う手法)」がより一層求められています。試作や実験の前に、正確な設計判断を行えるかどうかが、開発期間の短縮やコスト削減に直結するためです。その中核を担うのが、CAE(Computer Aided Engineering)をはじめとするシミュレーション技術です。

流体、構造、電磁場などの解析をデジタル空間で行えるCAEは、現代の製品設計に欠かせません。航空機の揚力特性や自動車の衝突安全性も、物理試験なしで初期から詳細に評価できるようになっています。

一方で、CAEには現実的な制約もあります。航空機の翼や自動車周辺の広範囲・非定常な流体現象や、衝突時の複雑な変形応答を扱う解析では、膨大な計算時間と計算資源を要するのが一般的です。このため、大量の設計条件を評価する最適化などの計算は、実行困難になるケースも少なくありません。

こうした課題の解決策として注目されているのが、AIによる「サロゲートモデル(Surrogate Model)」の活用です。CAEの計算結果をAIが学習し、高速かつ高精度な代替モデルとして設計探索に活用することで、CAE単独では難しかった最適化の実現可能性を広げる手法です。

本記事では、CAEの限界をAIの力で補いながら設計を進化させるアプローチと、ノーコードAI解析プラットフォーム「Multi-Sigma」を活用した具体的な事例をご紹介します。

2. シミュレーションの限界と最適化の壁

・CAE活用の広がりとともに見えてきた制約

CAEの高精度化により、非線形や非定常などの複雑な物理現象もシミュレーションで再現できるようになり、その適用範囲は拡大しています。

一方で、こうした解析には相応の計算負荷や実行環境の確保が必要です。

たとえば、航空機の翼や自動車の周囲に発生する広範囲・非定常な外部流れや、自動車衝突時の複雑な構造応答などを対象とした解析では、1件のシミュレーションに数時間〜数日を要する場合があります。さらに、多くのケースでは高性能な計算環境を前提とするため、誰でも簡単に大量の解析を行えるわけではありません。

・最適化との相性の難しさ

設計開発において、特定の性能を最大化・最小化する「最適化」は重要な手法ですが、多くの設計変数を扱いながら精度と効率を両立することは依然として困難です。

特に、強度とコストなどの複数の目的を同時に考慮する場合、多数の設計案に対してCAE解析を繰り返す必要があり、試行回数や探索範囲の制限を余儀なくされることも少なくありません。その結果、“割り切り設計”や、熟練者の経験に頼った調整にとどまるケースも見られます。

・複雑化する設計探索には、新たなアプローチが必要

設計探索が困難になる要因は、単にCAEの計算コストが高いからだけではありません。実際には、性能・コスト・環境負荷など、複数の設計目標が同時に存在するケースが一般的です。さらに、設計変数の数が数十を超えることも多く、多目的かつ高次元の最適化問題となることが多々あります。

こうした場合、単純な全探索では対応できず、多目的遺伝的アルゴリズム(Multi-Objective Genetic Algorithms:MOGA)などの高度な最適化手法が求められます。ですが、解析回数が急増するため、計算資源の観点からも実行継続が困難になる場面が出てきます。

つまり、CAEの性能が向上する一方で、その能力を十分活かすには、何らかの補完的アプローチが必要になる場面が増えているのです。

こうした背景の中で、AIによるサロゲートモデルの活用が注目を集めています。次章では、このアプローチの概要と、それが設計プロセスにもたらす変化についてご紹介します。

3. 解決策としての「AIサロゲートモデル」

・CAEの計算結果を学習するAIモデルとは?

前章で述べた通り、高精度CAEを用いた設計探索は計算コストが高く、実務での活用には制約があります。

この課題に対する解決策として注目されているのが、AIによる「サロゲートモデル(Surrogate Model)」の活用です。

これは、過去のCAE結果から入力と出力の関係を機械学習で近似するモデルであり、解析の代替手段として高速予測を実現します。文献や分野によっては「Reduced Order Model:ROM」や「メタモデル(Meta-model)」などとも呼ばれ、設計・最適化の効率化を支える技術として注目を集めています。

・設計探索を加速する高速性と柔軟性

サロゲートモデルの最大の利点は、CAEに比べ圧倒的に高速な出力予測が可能な点です。これにより、設計空間の広範な探索が現実的になります。

たとえば以下のような場面で効果を発揮します:

- 多数の評価シナリオに対する一括予測

- 応答に対する設計変数の感度分析

- 最適化アルゴリズムとの連携

また、サロゲートモデルはモデルベース開発(MBD)との相性も良好であり、システムズエンジニアリングの可能性も広げます。

・ノーコードAIによるサロゲートモデル構築の自動化

AIを用いたサロゲートモデルの構築には、通常、機械学習アルゴリズムに関する知識や、ハイパーパラメータの適切な設定といった専門的スキルが必要とされます。これが、AI技術を設計・開発現場へ導入する際の一つの障壁となってきました。

この課題に対し、我々はMulti-Sigmaによるサロゲートモデル構築プロセスを自動化するアプローチを提案しています。この仕組みにより、CAEの知識を有する技術者が、AIの専門的な知見がなくても、設計支援に有効なサロゲートモデルを自ら構築・運用することが可能になります。

次章では、弊社が開発したAI解析プラットフォーム「Multi-Sigma」を取り上げ、その具体的な機能や技術的特徴について詳しく解説します。

4. AI解析プラットフォーム「Multi-Sigma」の特長

・ノーコードによる実用的なAI活用環境の提供

前章で述べたとおり、AIサロゲートモデルはCAEの計算コストや反復回数の制限を克服し、実用的な設計最適化を実現する手段として有効です。しかし、こうしたAIモデルの構築には、本来、機械学習に関する専門的な知識と、各種パラメータの調整スキルが必要となります。これが、現場へのAI技術の展開を妨げる一因となっていました。

この課題に対し、弊社が提供するAI解析プラットフォーム「Multi-Sigma」は、ユーザーがAIの内部構造やチューニングに関する知識を持たずとも、モデル構築・評価・活用を一貫して実施可能な環境を提供します。GUIベースの直感的な操作性により、CAEに携わる設計技術者が自らAIを扱える体制を構築できます。

・少量データでも高精度モデルを構築できる理由

Multi-Sigmaの実用性を支えているのが、「自動ハイパーパラメータチューニング機能」です。

通常、ニューラルネットワークの構築には、隠れ層のレイヤー数や活性化関数など、多くのパラメータ調整が必要ですが、Multi-Sigmaではこれらを全自動で最適化します。

そのため、ユーザーはAIの仕組みを意識することなく、少量のデータ(いわゆる”スモールデータ”)からでも高精度なモデルを構築可能です。

この仕組みにより、試作や実験が限られる開発初期段階でも、サロゲートモデルの活用が現実的になります。

・多目的最適化にも対応:設計空間の可視化と解の探索

Multi-Sigmaは、多目的最適化(Multi-objective Optimization)に対応しており、

多目的遺伝的アルゴリズムを用いて、以下のような探索が可能です:

- 複数の性能指標(例:強度と重量、コストと安全性など)のバランス最適化

- 相反する要件間のトレードオフ探索

- パレート最適解の導出と可視化

CAEのみでは現実的に評価が難しかった、膨大な設計変数の組み合わせに対しても、サロゲートモデルを用いることで高速かつ網羅的な解析が可能となり、設計者の意思決定を強力に支援します。

これが、Multi-Sigmaがもたらす設計プロセスの革新です。

導入メリットのまとめ

- GUIベースの直感的操作でAIモデルが構築できる

- 少量データでも高精度な予測が可能

- 多目的最適化まで一貫して実施可能

- 結果の比較・可視化で設計判断を支援

次章では、これらの機能を実際に活用し、「多様な乗員体格を考慮した自動車安全装置設計」の最適化を行った事例をご紹介します。

5. 事例紹介 — 自動車安全装置の最適化におけるAIの活用

・背景:多様な条件を考慮した安全設計の重要性

自動車の安全性能設計において、近年は乗員の体格や姿勢の多様性に対応することが求められています。現在では、

- 高齢者、妊婦、小柄な成人女性や子ども

- 座位姿勢やシートポジションの違い

- 複数の衝突条件(正面・側面・斜め)

といった複雑な条件を総合的に考慮した全体最適な設計が求められています。

しかし、このような複雑な条件を考慮した設計はCAEだけで網羅的に検討するのは難しく、工数も膨大になります。

・AIによる解決:Multi-Sigmaでのサロゲートモデル構築と最適化

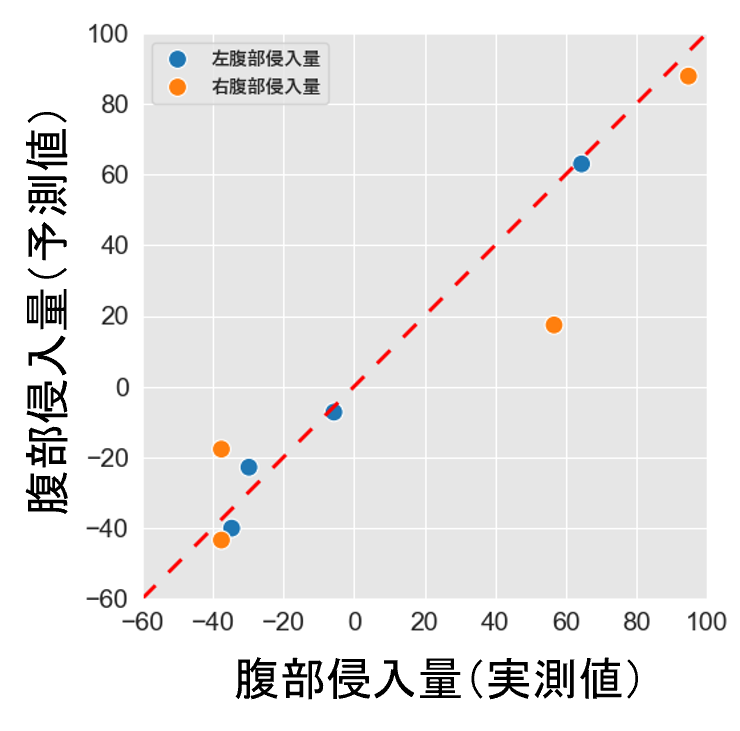

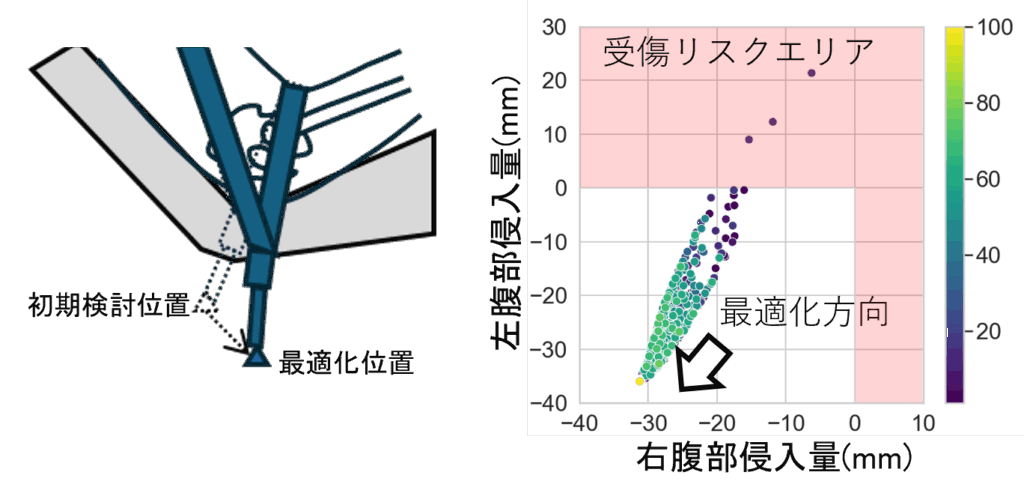

この課題に対し、Multi-Sigmaを用いて、限られたCAE解析結果データ(14ケース)を元に高精度なAIサロゲートモデルを構築し、安全設計の最適化に取り組みました[1]。具体的には、衝突事故時に腹部傷害に対して不利なリクライニング姿勢で乗車していた小柄な成人女性および成人男性の乗員を対象とした衝突シミュレーション結果を学習させ、シートベルト取付位置の設計解を導出する事を目指しました。

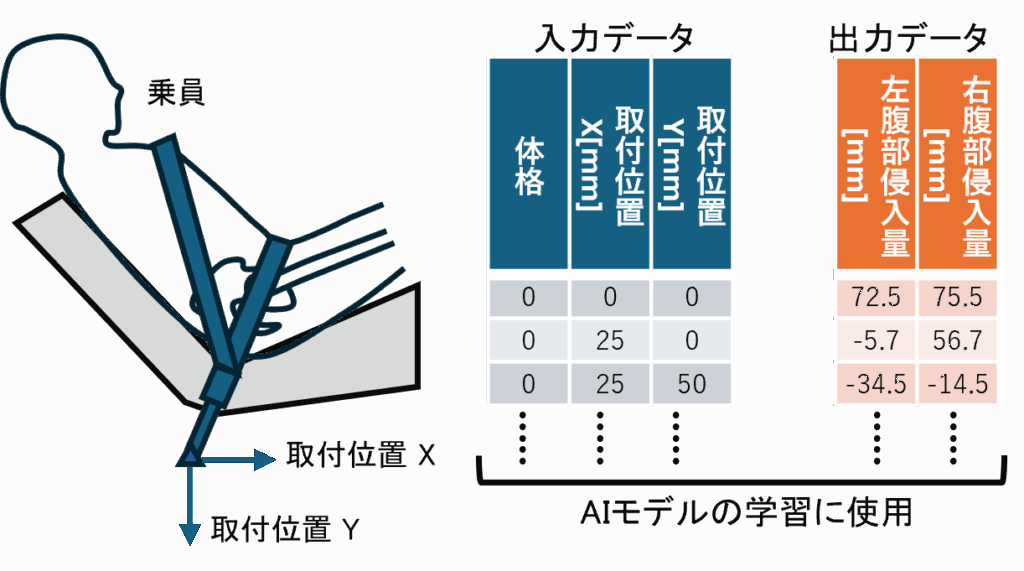

・解析条件

入力データ:乗員体格(小柄な成人女性/成人男性)、シートベルト取付位置 X および Y

出力データ:衝突時のシートベルトによる左右の腹部侵入量

今回のモデル構築には、ニューラルネットワーク(Deep Neural Network:DNN)を使用しました。

なお、より少量のデータしか得られない場合には、ガウス過程回帰(Gaussian Process Regression:GPR)によるモデル化も有効です。Multi-Sigmaでは、解析種別として「ベイズ解析」を選択することで、GPRを用いたモデル化が可能となっており、特に実験データや試作段階での適用に適しています。

14ケースという比較的少量の学習データにもかかわらず、Multi-Sigmaのオートチューニング機能により、高い予測精度のサロゲートモデルを実現しました。

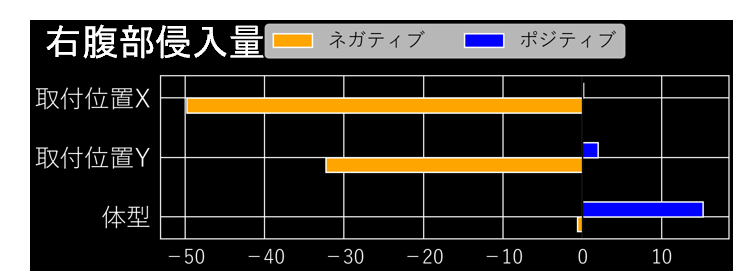

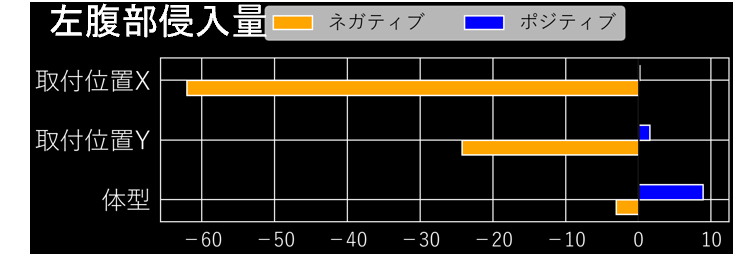

・要因分析と最適設計の導出

Multi-Sigmaの要因分析機能により、事故時の傷害リスクに最も影響を及ぼす要素を特定する事ができます。

その結果、(i)小柄な成人女性は成人男性よりも傷害リスクが高い傾向にある事、(ii)腹部への過度な侵入を防げるようなシートベルト取付位置のレイアウト、といった重要な知見を得ることができました。

さらに、Multi-Sigmaの多目的最適化機能である多目的遺伝的アルゴリズムを用いて、次の条件を設定した上で、左右の腹部傷害リスクを最小化させるような設計解を導出しました:

- 受傷リスクの高い小柄成人女性に体格条件を固定

- 取付位置の制約条件(X, Y方向 0〜40mm)を設定

この取り組みにより、GUIベースの操作のみにより、14ケースという最小限のCAEデータから高精度のAIサロゲートモデルを構築し、最適設計解の導出を行う事ができました。CAEとAIを組み合わせることで、複雑な設計課題に対しても高度な分析と最適化を実現できることが示されました。

本事例は、AIサロゲートモデルの有効性を示す一例に過ぎません。最終章では、設計現場におけるAI活用の今後の展望と可能性について考察します。

6. 今後の展望とまとめ

・サロゲートモデルが切り拓く、CAEとAIの融合設計

本記事では、CAEの限界を補う手段として注目されるAIサロゲートモデルと、その活用事例をご紹介しました。

特に、計算負荷の大きな解析に対しても、AIサロゲートモデルを導入することで高速な最適化が現実的に可能となり、さらにMulti-SigmaのようなノーコードAI解析プラットフォームにより、専門知識なしでも手軽にAIモデルを構築・活用できる環境が整いつつあります。

CAEとAIの強みを組み合わせることで、

- 複雑な多目的設計課題の効率的な解決

- 限られたリソース下での開発プロセスの最適化

- 試作前段階での性能評価によるフロントローディング化の促進

- 試作回数の削減と、それに伴う開発期間・コストの大幅な低減

といった、従来困難だった設計目標の達成がより現実的になっています。

・今後の展望:実用AIの着実な現場浸透へ

今後、サロゲートモデルや関連AI技術の進展により、設計現場は従来の反復的なトライ&エラーから、データやAIを活用した知的な設計プロセスへと移行していくと期待されます。

さらに、以下のような応用拡大も見込まれます:

- マルチフィジックスに渡る最適化への応用

- デジタルツイン環境でのリアルタイム最適化

- 製品ライフサイクル全体でのAI活用(開発〜運用)

- 設計知の再利用・共有によるサプライチェーン連携

これからのAIは、一部の専門家だけのものではなく、現場の技術者が自ら活用できる実用的なツールとして根付いていくことが重要です。

・設計者の専門知とAIの共創による未来のものづくり

AIは設計者の創造性や直感に代わるものではありません。むしろ、技術者の工学的知見をAIで補完・拡張し、設計開発をより創造的かつ効率的に進化させる手段です。

CAEの専門性を持つ技術者が、AIをツールとして活用することで、設計の自由度と探究力はこれまでにない次元へと高まります。

Multi-SigmaのようなノーコードAI解析プラットフォームは、その第一歩を誰でも踏み出せる「現場のための技術基盤」です。

株式会社エイゾスでは、この分野に関する豊富な経験と知見を有しております。本記事で紹介した少量データ(スモールデータ)からのAIサロゲートモデル化(ROM化)の詳細に関してご興味のある方は、株式会社エイゾスまでぜひお問い合わせください。

[1] データソース:Saito, H. et al. “Understanding the Influence of Seat Belt Geometries on Belt-to-Pelvis Angle Can Help Prevent Submarining,” SAE Int. J. Trans. Safety 10(2):463-481, 2022, https://doi.org/10.4271/09-10-02-0017.

エイゾスでは多数の共同研究を行っています。例えば、CAEとAIを組み合わせたサロゲートモデルの構築を行いたい、自動車安全装置のAI分析を行いたい、といった画期的な分析の共同研究を希望される場合は、まずはこちらのリンクから共同研究についてご相談いただければと思います。

>共同研究をご相談されたい方はこちら

また、エイゾスではコンサルティングサービスも提供しています。本ブログで取り上げたような、体格に応じた損傷リスクの見積もりを行いたい、ノーコードでAIモデルを構築しシミュレーションを代替したい、といったご要望がございましたら、エイゾスのコンサルティングサービスをご利用いただければと思います。まずはこちらのリンクからエイゾスのコンサルティングサービスについてご相談いただければと思います。

>コンサルティングについてご質問のある方はこちら

機械学習を使った分析や予測が日常的に行われる今、協調フレームとしてのMulti-Sigma®の役割は増すばかりです。

『どのような場面で活用できるのか』をもっと知りたい方や、実際の利用シーンを見てみたい方は、是非一度お気軽にご相談ください。

In a world where machine learning-based analysis and prediction are becoming everyday practices, the role of Multi-Sigma® as a collaborative framework is more crucial than ever.

If you're interested in learning more about how it can be applied or want to see real-world examples, feel free to contact us.