スポット溶接×AI:板厚別ベスト条件をロバストに自動探索

1. はじめに

燃費と安全を両立するため、近年の自動車開発では高張力鋼(Advanced High Strength Steel ; AHSS)等の高機能鋼板の採用が拡大しております。自動車の製造で多く用いられているスポット溶接の最適条件は溶接電流・通電時間・電極加圧力・電極角度・板厚組合せなど多次元パラメータの相互作用で決まり、近年は高張力鋼などの利用拡大に伴って条件探索がより複雑化しています。結果として、現場の条件出しは難度・工数ともに増え、立ち上げや品質安定化に影響しています。

従来は、工程知見にもとづくDOE(実験計画法)や試打ちで条件域を絞り込むのが一般的でした。しかし、パラメータが増えるほど試験回数が指数的に増加し、サンプル準備・評価・判定にかかるコストとリードタイムが肥大化します。さらに、現場では前工程のプレス成形による板厚ばらつき(金型磨耗、潤滑状態、材料ロット差など)が避けられず、ラボで成立した条件が量産ラインでは再現しないギャップにしばしば直面します。ラボ最適が量産最適とは限らない事が多く、ここが多くのラインでのボトルネックとなっています。

これらの課題を解決するには、実験で得られる計測データを最大限に活用し、最小の試行回数で最大の洞察を引き出すデータドリブンな手法が有効です。本記事では、株式会社エイゾスの開発するAI解析プラットフォーム『Multi-Sigma®』を用いて、実験データから高精度予測モデルを構築し、板厚ばらつき等の誤差因子を織り込んだロバスト最適化により、ベストな溶接条件を探索するワークフローを紹介します。これにより、試行錯誤(トライ&エラー)中心の運用から短時間・高再現の条件設計へ移行し、手戻りと品質リスクの大幅な低減が可能となります。

2. Multi-Sigma®によるソリューション

2-1. AIモデル構築(学習データとモデル予測精度)

今回、一般構造用圧延鋼材(SS材)のスポット溶接データ[1]を使用して、Multi-Sigma®によりAI作成から要因分析、ロバスト最適化までの一連の解析を実施しました。

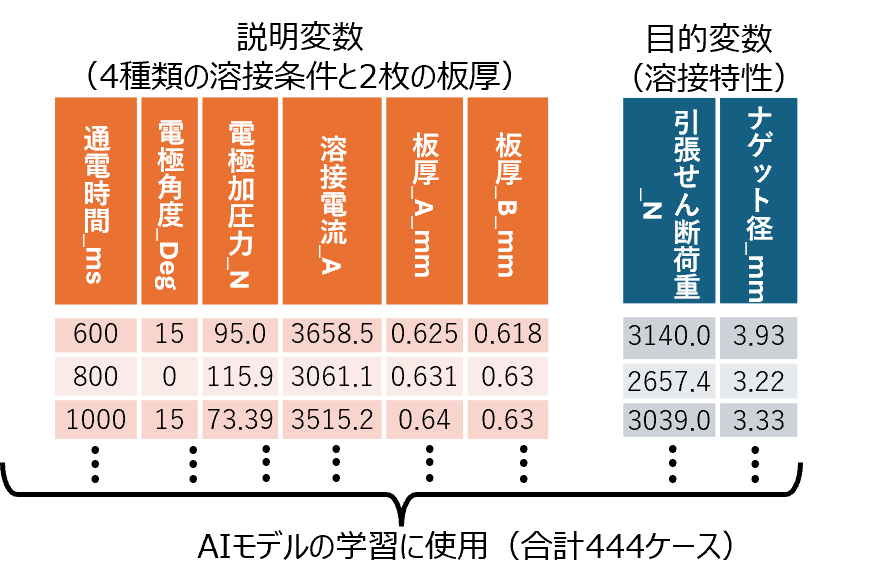

使用したAI学習用のスポット溶接データでは、説明変数としてスポット溶接条件である通電時間(ms)、電極角度(°)、電極加圧力(N)、溶接電流値(A)と、スポット溶接により接合される2枚の鋼板のそれぞれの板厚A/板厚B(mm)が与えられています。

同データでは目的変数として、スポット溶接における溶接強度の一般的指標である引張せん断荷重(N)、スポット溶接の接合部における溶融部分の大きさであり、重要な溶接品質指標であるナゲット径(mm)が与えられています。

これらを学習用データとして、ニューラルネットワークによるAIモデルをMulti-Sigma®のハイパーパラメータ自動チューニング機能を用いて自動作成しました。

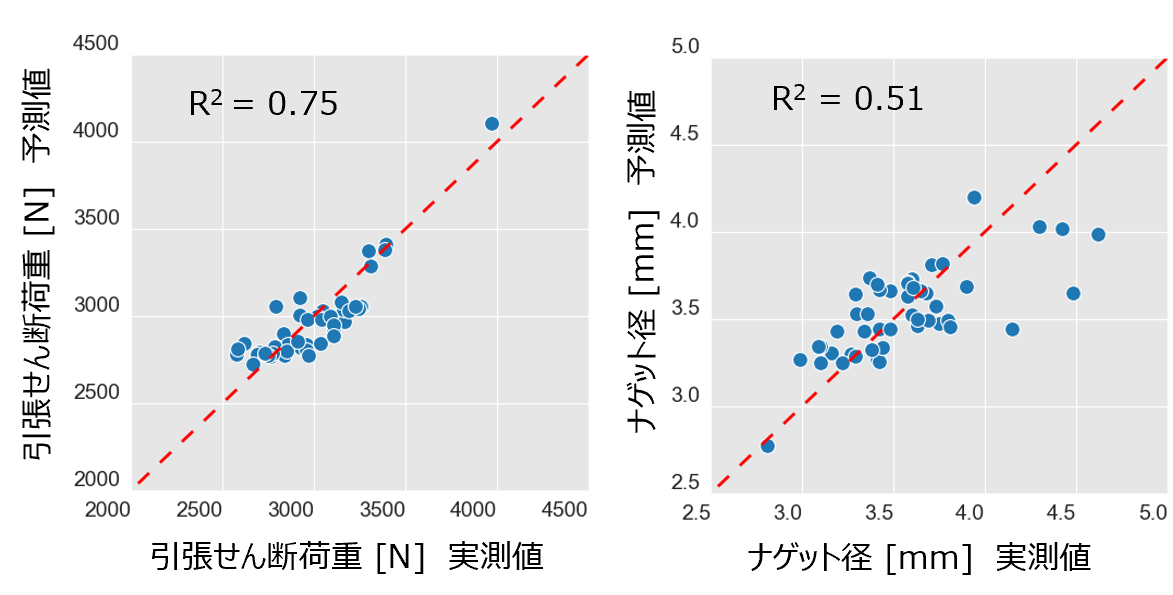

続いて、作成されたAIモデルの予測精度をテストするため、AIモデルの学習に使用していない49ケースのデータを用いて、AIによる予測値と実際のデータの正解値(実測値)を比較しました。

上図は実測vs.予測の散布図を示し、R2の値はそれぞれR²=0.75(引張せん断荷重)/0.51(ナゲット径)となりました。Multi-Sigma®のハイパーパラメータの自動チューニング機能を使用する事で、誰にでも簡単な操作によってニューラルネットワークによる予測AIモデルを作成する事ができます。

2-2. 要因分析(Explainable AI)

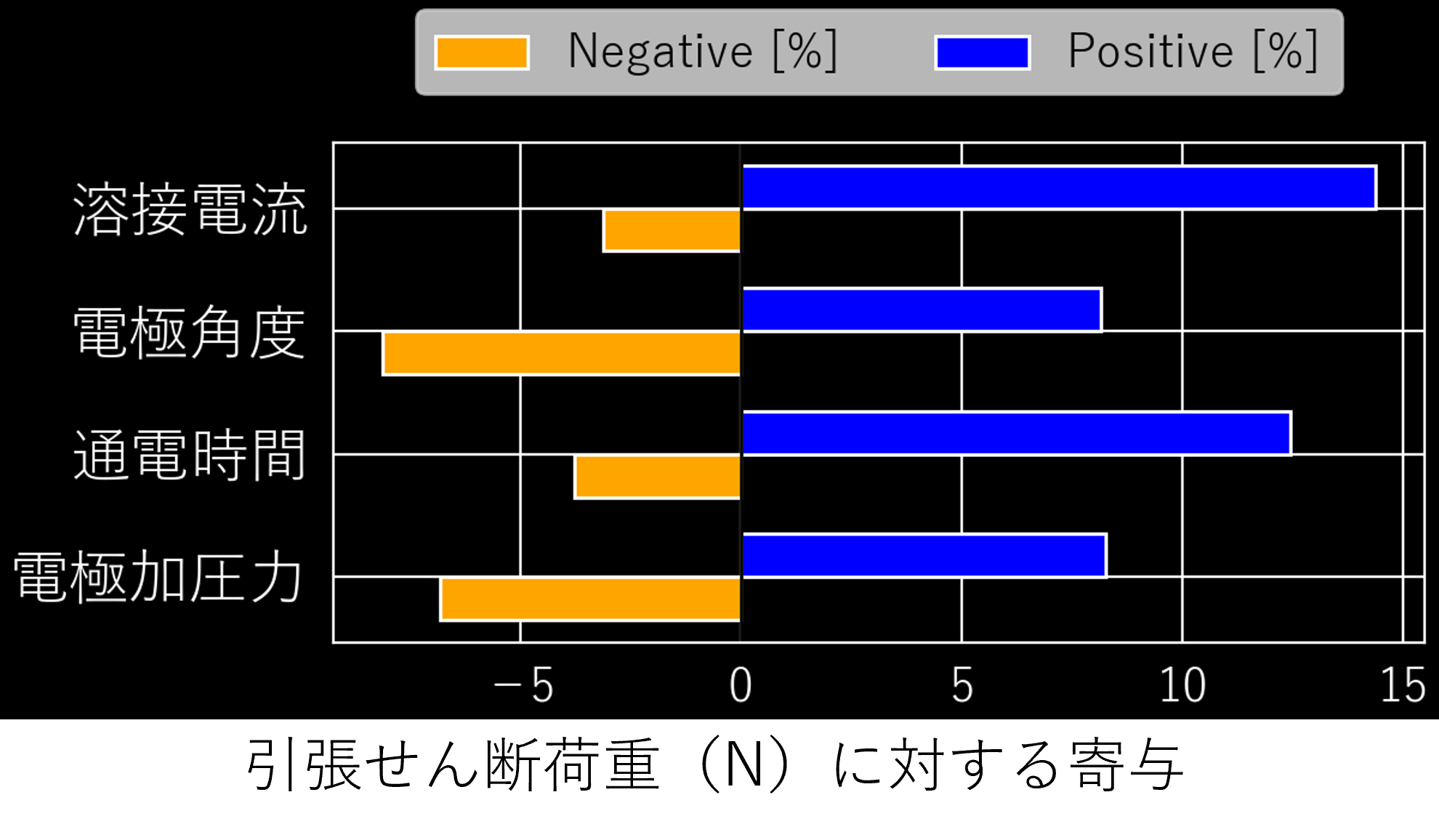

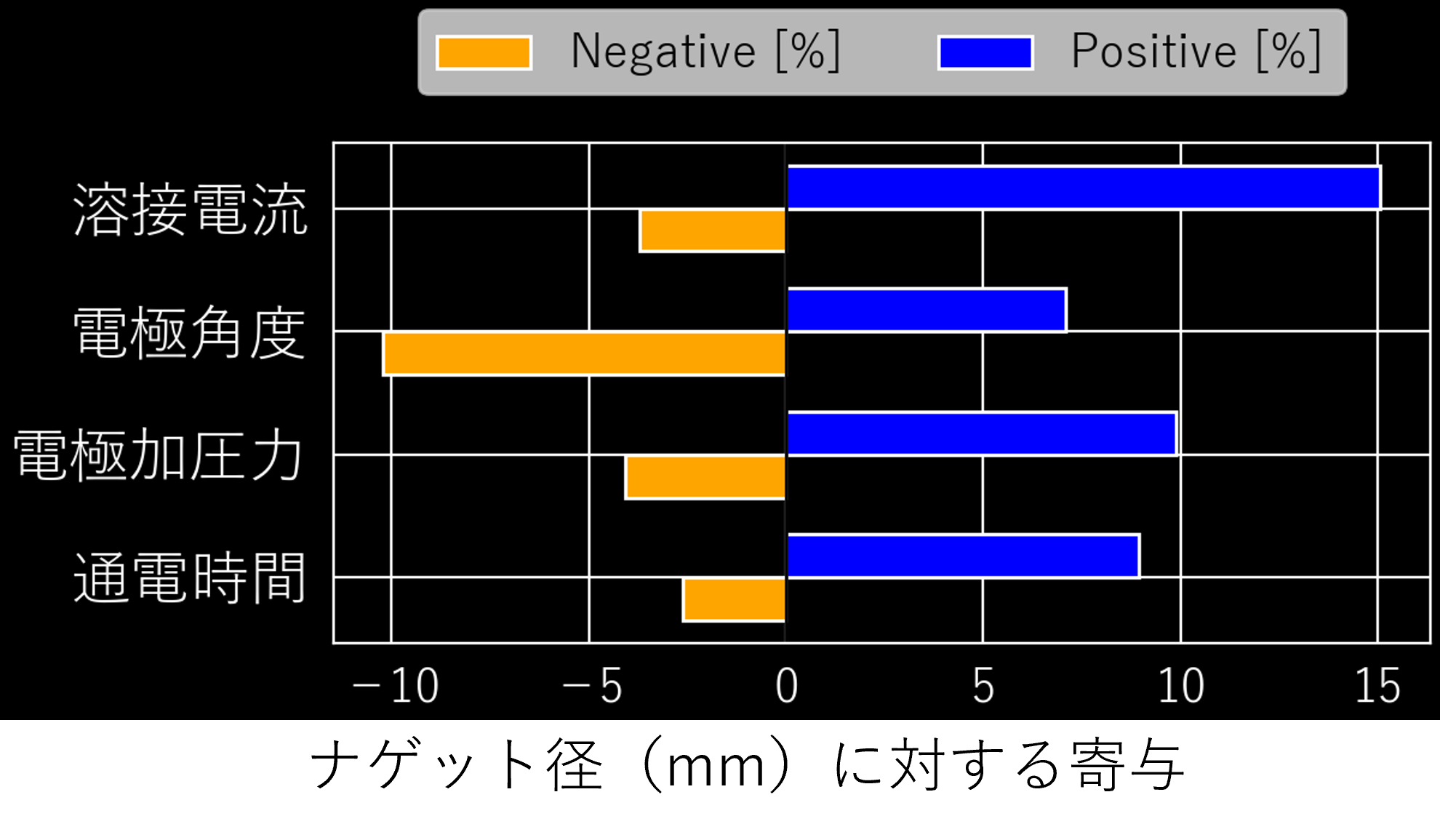

Multi-Sigma®の要因分析機能により、各説明変数(スポット溶接条件)が目的変数(溶接特性)へ与える寄与度を定量的に算出する事ができます。

本事例においては、要因分析により次の様な示唆を得る事ができました:

- 溶接電流・通電時間:引張せん断荷重およびナゲット径の両方に対して正の寄与が優勢であり、これらを適切に上げる、それぞれの値が向上する傾向が確認されました。

- 電極加圧力:引張せん断荷重には正の寄与がやや多いものの、正負が拮抗したような寄与度の振り分けとなりました。電極加圧力がある範囲を超えると性能が頭打ちとなり低下に転じるピーク型(非線形)の特性を持つものと予想され、目的変数が極大となるような電極加圧力の最適設定値が存在することが推測されます。

このように、方向(正/負)と感度を定量化でき、出力に正負が混在して現れる場合には、水準によって効果が逆転する非線形(符号反転)の存在を示す事ができます。このようなMulti-Sigma®独自の要因分析機能により、AIがブラックボックスにならず、設計根拠を伴う説明が可能です。結果として、現場レビューや承認プロセスでの合意形成が迅速化し、パラメータ見直しや標準条件の更新にもスムーズに反映できます。

2-3. 接合鋼板の板厚に応じたオーダーメイド最適化

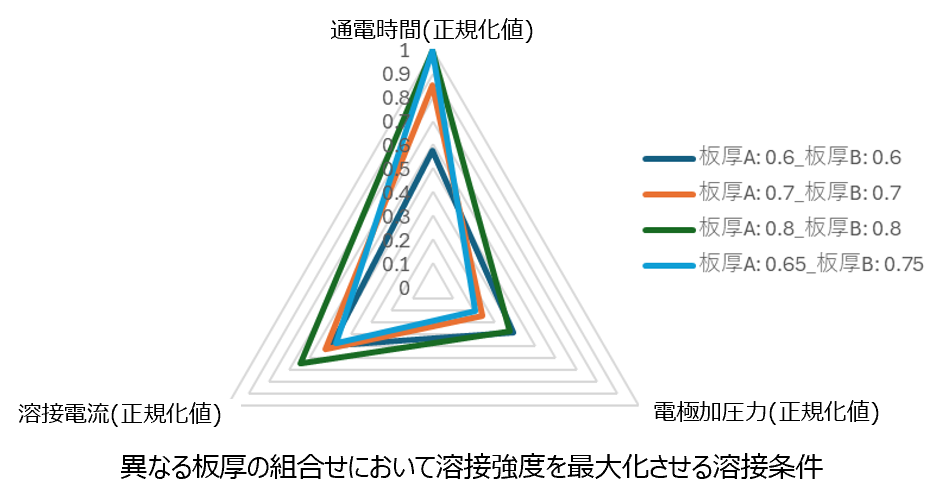

Multi-Sigma®の遺伝的アルゴリズム(Genetic Algorithm; GA)による多目的最適化は、任意の説明変数の値を固定しつつ最適解の探索を柔軟に行う事ができます。本事例では板厚Aおよび板厚Bの値をそれぞれ指定/固定し、その条件下で引張せん断荷重が最大になるような溶接電流・通電時間・電極加圧力の値の組合せを探索する事で、最適な条件を導出しました。

(※ 本事例では、最適化の際の溶接角度は0°で固定しました。部品形状やアクセス制約により角度変更が必要な場合は、角度を指定したうえで最適条件を探索することが可能です。)

下図は、代表的な板厚組合せに対して溶接強度を最大化する推奨条件を正規化してレーダーチャートで示したものです。

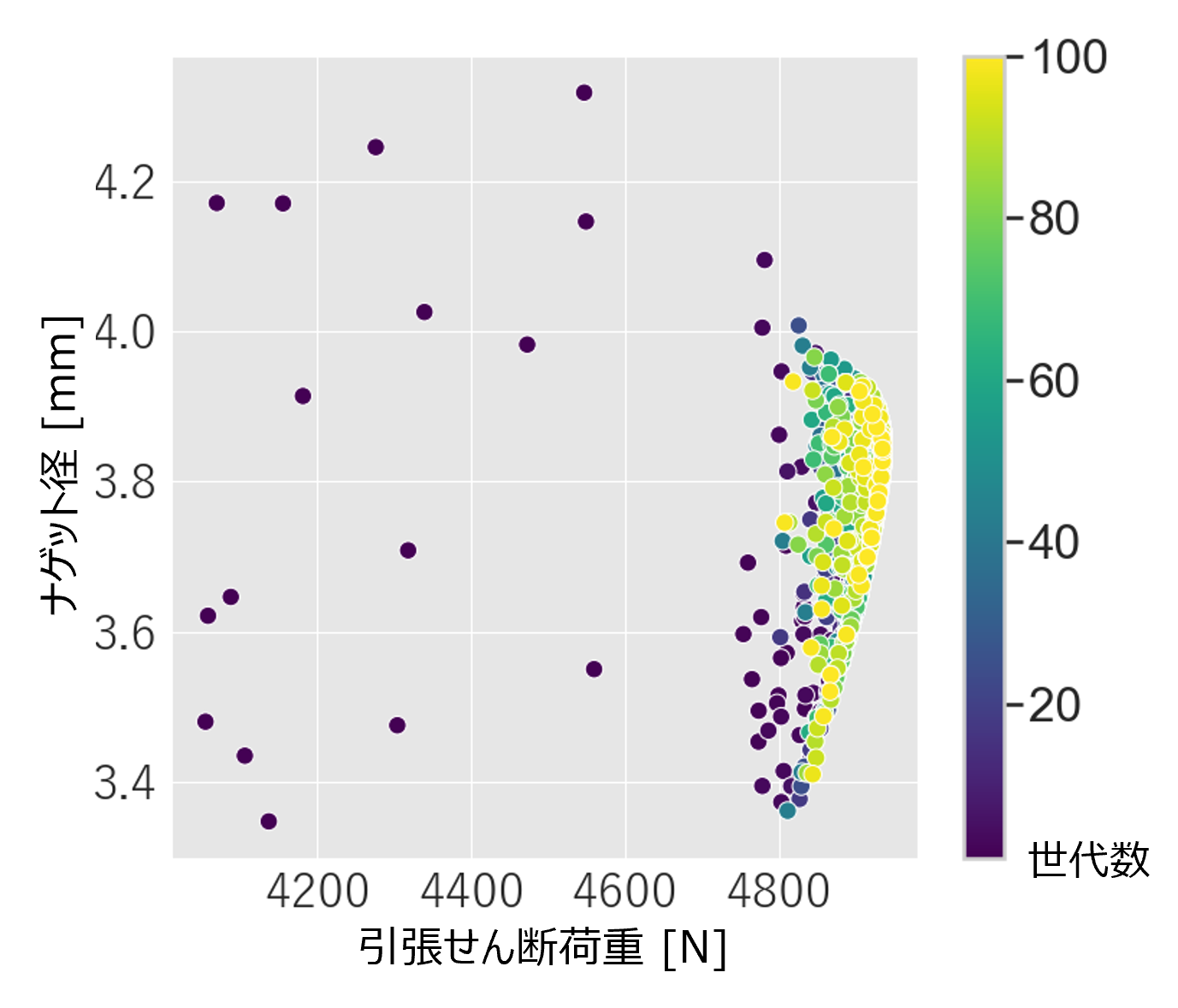

なお、ナゲット径は本最適化では制御対象に含めていませんが、溶接品質上の重要指標として常時モニタしました。下図は、板厚A:0.9 mm/板厚B:0.9 mmのケースで、引張せん断荷重が最大値に近づくほどナゲット径が3.8~3.9 mm付近へ収束する傾向が確認できます。品質特性を同時にモニタすることで、最適化が妥当な領域で進んでいるかを検証できます。

このように高精度AI×高機能最適化による“板厚別のオーダーメイド最適化”により、従来は組合せごとに多数の試験を要した条件出しを大幅に省力化する事に成功しました。高張力鋼の採用拡大によって条件出しが複雑化する現場において、Multi-Sigma®は短時間で最適な条件を探索し、立上げのスピードと品質の両立を強力に支援します。

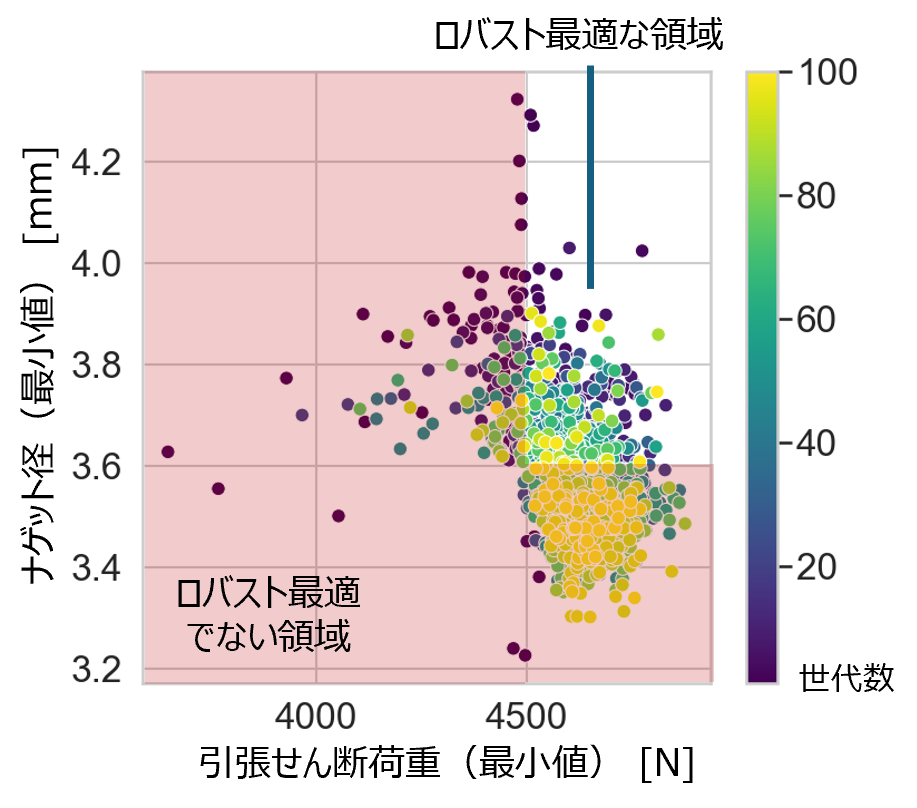

2-4. ロバスト最適な条件の探索(量産時の誤差因子の変動を考慮)

Multi-Sigma®は、誤差因子の変動を考慮したロバスト解析に対応しています。一般に、前工程のプレス成型によって溶接面の板厚が若干程度ばらつく可能性があることから、溶接面の板厚ばらつきを誤差因子として設定しました。ここでは、例として板厚A:0.9 mm/板厚B:0.9 mmをそれぞれ±3%で変動させた場合でも、以下の性能基準を満たす条件を探索しました:

・引張せん断荷重 ≥ 4500 N

・ナゲット径 ≥ 3.6 mm

下図は誤差因子として設定した板厚AとBの値を±3%で変動させた場合において、目的変数である引張せん断荷重とナゲット径が取りうる最小値(ワーストケース)をプロットした図になります。ばらつきを与えても基準を下回らない領域が、ロバスト最適な領域となります。

このようなロバスト設計は、理想的なラボ環境だけでなく量産現場の安定生産に必須です。クラウドベースの Multi-Sigma®なら、多数シナリオを短時間で評価でき、実務に即した最適条件を迅速に導出できます。

3. さらなる高度化

本章では、より幅広い現場条件へ展開するための拡張方法について述べます。

3-1. 材料拡張

本事例では一般構造用圧延鋼材同士の接合条件を最適化しましたが、高張力鋼へも容易に適用範囲を拡大できます。拡張する際、鋼種ラベルをワンホットエンコーディング※ によってカテゴリー変数化して取り扱う事も可能ですが、推奨は各鋼種の物性値(例えば、降伏応力、引張強さ、電気抵抗率、熱伝導率、表面処理条件等)を数値の説明変数として入力する方法です。物性を特徴量として学習させることで、材質間の違いをモデルが直接捉えられるようになり、未知材質への一般化性能の向上が期待できます。

※ワンホットエンコーディングに関してはこちらの技術ブログ記事に解説されています。必要に応じてご参照ください。

3-2. 工法拡張

本事例は2枚打ちのスポット溶接を対象としましたが、3枚打ちや部位形状の違いの考慮にも展開できます。拡張する際、板厚A/B/Cの積層順序に加え、フランジ幅、ラップ長、電極先端径、治具拘束条件などを説明変数として取り込みます。これらを数値化することで接触抵抗や熱拡散に影響する因子を適切に表現でき、最適化の精度向上が期待できます。3枚打ちでは設計変数が増加するため、AIによる探索が特に有効に機能し、必要最小限の試験で実用的な条件表を作成できます。

これらの拡張によって、材料や工法が変わっても一貫したワークフローで「高精度予測 → 要因分析 → 最適化・ロバスト解析」を実行できる基盤が整います。次章では、サプライチェーン全体でのAI共有による全体最適について提案します。

4. AI共有による全体最適(サプライチェーン連携)

Multi-Sigma®は今後、AI共有機能の実装を予定しています。本機能が実装されると、材料メーカー・加工メーカー・完成車メーカー等は、それぞれの実験知見をAIモデルとして共有しながら、開発スピードと品質を同時に高める事が可能になります。各社は社内データから学習したモデルのみを共有し、学習に用いた元データや技術的ノウハウは社内に保持できます(モデル共有/データ非共有)。

この枠組みにより、材料メーカーは自社材の最適条件をモデルとして配布して提案力と信頼性を可視化する事で、競争力を向上させることができます。加工メーカーは共有モデルを起点に初期条件を即時提示でき、立ち上げ時のトライ回数を削減する事などができます。完成車メーカーはラインや部位ごとの条件表を短時間で標準化でき、立上げのばらつきを抑制する事で、品質と開発速度を同時に向上させることができます。

このように、各社が秘匿データを開示せずに抽象化されたAIモデルのみを流通させることで、サプライチェーン全体の連携を加速し、win-winの関係を実現できます。Multi-Sigma®は、このスマートな連携を支えるために機能を継続的に拡張していきます。

5. まとめ

本記事では、Multi-Sigma®を活用してスポット溶接の実験データから高精度AIモデルを構築し、板厚ばらつきを織り込んだロバスト最適化で板厚別のベスト条件を自動探索するワークフローを示しました。このアプローチにより、ラボで得た最適条件と量産で必要な最適条件のギャップを縮小でき、トライアンドエラー中心の運用から短時間・高再現の条件設計へ移行する事ができます。

本手法は、試打ちを含む試作工数を大幅に圧縮し、量産ばらつきを前提とした条件設計で再調整や手戻りを低減します。さらに、要因分析により設計根拠を明確化でき、条件設定時の合意形成を迅速化できます。将来的には、Multi-Sigma®のAI共有機能を用いることで、各社が秘匿データを保持したままモデルを共有し、サプライチェーン全体の開発スピードと品質を底上げできます。

株式会社エイゾスは、ものづくり現場の誰もが手元のデータを活用し、Multi-Sigma®を通じて効率的かつ合理的な研究開発を進められる環境を提供します。本記事では、スポット溶接条件の最適化事例を題材に、その具体的な進め方を紹介しました。

[1] 本分析で使用したデータは、下記のサイトに掲載されているデータをCreative Commons Attribution 4.0 International (CC BY 4.0)のライセンス条件に基づき、加工・編集したものです。

データ出典:dominguez molina, luis alonso (2025), “Resistance Spot Welding Insights: A Dataset Integrating Process Parameters, Infrared, and Surface Imaging”, Mendeley Data, V3, doi: 10.17632/rwh8kjzdch.3

[2] 2025年9月4日付で、本記事の内容の一部を改訂しました。

エイゾスでは多数の共同研究を行っています。例えば、入力条件がばらついてしまう中での最適化を実施したいといった画期的な分析の共同研究を希望される場合は、まずはこちらのリンクから共同研究についてご相談いただければと思います。

>共同研究をご相談されたい方はこちら

また、エイゾスではコンサルティングサービスも提供しています。ラボ最適の技術を開発し、そこから量産最適に繋げたいといった要望がございましたら、エイゾスのコンサルティングサービスをご利用いただければと思います。まずはこちらのリンクからエイゾスのコンサルティングサービスについてご相談いただければと思います。

>コンサルティングについてご質問のある方はこちら

機械学習を使った分析や予測が日常的に行われる今、協調フレームとしてのMulti-Sigma®の役割は増すばかりです。

『どのような場面で活用できるのか』をもっと知りたい方や、実際の利用シーンを見てみたい方は、是非一度お気軽にご相談ください。

In a world where machine learning-based analysis and prediction are becoming everyday practices, the role of Multi-Sigma® as a collaborative framework is more crucial than ever.

If you're interested in learning more about how it can be applied or want to see real-world examples, feel free to contact us.